SMT常见焊接不良展示

发布时间:2021-01-18点击:83

在SMT贴片生产过程中由于各种原因会导致不良品产生,零不良一直是我们的目标,在前进的道路上我们要预防不良产生。

一.零件反向产生原因:

1.人为操作手贴贴反

2.来料有单个元件反向

3.机器FEEDER坏或FEEDER振动过大(导致物料反向)

4.PCB板上标示不清楚或作业员未确认

5.机器程式角度错或程序内未设定元件具有极性

6.作业员操作上料反向(极性元件)

7.核对首件人员粗心,不能及时发现问题

8.炉后QC也未能及时发现问题

零件反向改善措施:

1.对作业员进行培训,使其可以正确的辨别元器件方向

2.元件参数方式修改把控由于来料反向问题,另对来料加强检测

3.对飞达进行加垫片处理或更换FEEDER进行维修处理

4.在生产当中要是遇到难以判断元器件方向的,一定要找品质工程师确定之后才可以批量生产

5.工程人员要认真核对生产程式以及PARTS确认,并要求对首件进行全检(特别要注意有极性的元件)

6.作业员每次换料之后要求IPQC核对物料(包括元件的方向)并要求作业员上料必须核对记录一次物料

7.核对首件人员一定要细心,最好是2个人员进行核对。(如果有专门的IPQC的话也可以要求每2小时再做一次首件)

8.QC检查时一定要用放大镜认真检查(特别是有极性方向电子元件)

二. 少件缺件产生原因:

1.印刷机锡膏印刷偏位

2.钢网孔被杂物堵塞(焊盘没锡而导致飞件)

3.锡膏放置时间太久(元器件不上锡而导致元件飞件)

4.机器贴装高度异常

5.机器吸嘴上有残留的锡膏或胶水(机器每次都可以识别但物料放不下来导致少件)

6.机器气压过低(机器在识别元件之后气压低导致物料掉下)

7.置件后零件被吸嘴吹气吹开

8.机器吸嘴型号用错

9.PCB板的弯曲度已超标(贴片后元件弹掉)

10.元件厚度差异过大

11.机器零件参数设置错误

12.FEEDER中心位置偏移

13.机器贴装时未顶顶针

14.炉前QC碰撞掉落

少件缺件措施:

1.调整印刷机(印刷抽检或者增加SPI锡膏检查机)

2.印刷机要设定自动清洗钢网清洗次数和手动清洗钢网次数

3.按照《锡膏储存作业指导书》作业,锡膏在常温下放置一定不能超过24小时

4.校正机器Z轴高度(不能使机器吸嘴放置零件时Z轴离PCB板过高。也不可以过低以免损坏吸嘴)

5.按照《贴片机保养记录表》对机器进行保养及时清洁吸嘴

6.每天上班对机器气压进行点检检查,在月保养的时候要对机器的过滤棉进行清洗并测试机器真空值

7-8.正确使用吸嘴(吸嘴过大导致机器吸取时漏气)

9-10.正确设定零件参数

11.定期对FEEDER进行校正处理

12.对于变形PCB或者宽度比较大的必须使用顶针,使顶针与PCB板水平

13.正确的操作方式

三. 错件产生原因:

1.作业员上错物料

2.手贴物料时贴错

3.未及时更新ECN

4.包装料号与实物不同

5.物料混装

6.BOM与图纸错

7.IPQC核对首件出错

错件改善措施:

1-2.对作业员进行培训(包括物料换算及英文字母代表的误差值。培训之后要对作业员进行考核)每次上料的时候要求IPQC对料并填写上料记录表,每2小时要对机器上所有的物料进行检查

3.对ECN统一管理并及时更改

4-5.对于散料(尤其是电容)一定要经过万用表测量,电阻/电感/二极管/三极管/IC等有丝印的物料一定要核对

6.认真核对机器程式及首件(使机器贴片点位与BOM/图纸对应)

7.核对首件人员一定要细心,最好是2个人员进行核对。(如果有专门的IPQC的话也可以要求每2小时再做一次首件)

四. 短路产生原因:

1.锡膏过干或粘度不够造成塌陷

2.钢网开孔过大

3.钢网厚度错误

4.机器刮刀压力不够

5.钢网张力不够 钢网变形

6.印刷锡膏偏位

7.印刷机脱膜参数设错(包括脱膜长度及时间)

8.PCB与钢网之间的缝隙过大(造成拉锡尖)

9.机器贴装压力过大

10.PCB上的MARK点识别误差太大

11.程式坐标不正确

12.零件资料设错

13.零件脚歪(会造成元件假焊及短路)

短路改善措施:

1.更换锡膏

2.对于易短路元件进行内切或者内切外扩

3.重新开钢网(钢网厚度一般在0.10/0.12/0.15MM)

4.适当调节刮刀压力,能把钢网刮干净为标准,钢网上不可以有任何残留物

5.更换钢网(钢网张力一般是40N)

6.调正印刷位置

7.调正印刷机脱膜速度

8.调整PCB与钢网的间距

9.贴装压力过大会导致锡膏塌陷而连锡

10.重新校正PCB和钢网MARK点

11.调正贴装位置(如果有密脚IC的话就会造成短路)

12.修改元件参数

13.修正元件脚

五.假焊产生原因:

1.印刷不佳/PCB未清洗干净(造成氧化的锡粉残留于PCB-PAD-导致再次印刷时混入新锡膏中.因而导致假焊现象出现)

2.锡膏开封使用后未将锡膏密封(锡膏是由锡粉和助焊剂组成,而助焊剂的重要成份是松香水,锡膏如果长时间暴露于常温下会是松香挥发.从而导致假焊)

3.钢网两端锡膏硬化(全自动印刷机印刷时机器刮刀上会带有锡膏,等机器往回印刷时就会出现锡膏外溢的现象.操作员应该每10分钟对机器两端的锡膏进行清理。如果时间短的话可以在加入锡膏中印刷。如果时间过长则需要再次搅拌或直接报废处理)

4.印刷好之后的PCB放置时间过长(导致锡膏干燥,原理和第二项相同)

5.车间停电炉内板子时间过长(UPS电源烧坏及市电供电不稳定导致PCBA停留在炉内时间过长)

6.零件电极氧化或抛料受到污染(元件和焊盘沾附不洁物质所造成假焊)

7.溶剂过量(清洗钢网时倒入酒精过量或酒精未干就开始投人生产使锡膏与酒精混装)

8.锡膏过期(锡膏过期之后锡膏中的助焊剂的份量会下降。锡膏一般储存时间应不超过6个月,*好是3个月之内用完)

9.回流焊温度设定错误

假焊改善措施:

1.印刷不合格的PCB板一定要用酒精清洗干净(最好还用风枪吹干净,因为本公司大多数PCB上都有插件.有时候锡膏清洗时会跑到插件孔里面去)

2.锡膏开封使用后一定要密封,如果用量不是很大时锡膏一定要及时放回冰箱储存(严格按照锡膏储存作业指导书作业)

3.操作员添加锡膏或刮锡膏时对机器两端的锡膏进行清理。如果时间短的话可以在加入锡膏中印刷。如果时间过长则需要再次搅拌或直接报废处理

4.印刷好的PCB摆放时间不可以超过2小时

六.立碑产生原因:

1.钢网开口被堵孔

2.零件两端下锡量不均匀

3.吸嘴阻塞( Nozzle吸孔部份阻塞造成吸力不平均)

4.FEEDER供料异常

5.机器精度低

6.焊盘之间的间距过大/焊盘上有孔/焊盘两端大小不一

7.温度设定不佳(立碑是电阻电容常见的焊接缺陷,引起的原因是由于元器件焊盘上的锡膏溶化是润湿力不平衡。恒温区温度梯度过大,这意味着PCB板面温度差过大。特别是靠近大元件四周的电阻/电容两端的温度受热不平衡,锡膏溶化时间有一个延迟从而引起立碑的缺陷)

8.元件电极或PCB焊盘被氧化

立碑改善措施:

1.清洗钢网(要求作业员按时对钢网进行清洗,清洗时一定要用风枪吹)

2.调整PCB与钢网之间的距离(PCB必须和钢网保持平行并且平台和PCB上不能有异物)

3.清洗吸嘴(按照贴片机保养记录表上的规定按时对NOZLLE进行清洁。

4.更换校正FEEDER

5.对设备进行CPK校正

6.重新设计焊盘

7.重新设置回流焊的温度并测试温度曲线

8.更换元件

七.偏移产生原因:

1.PCB板宽度太宽过炉时变形

2.贴装压力太小

3.生产完之后撞板

4.吸嘴问题(吸嘴用错/堵塞/无法吸取Part的中心点)造成置件压力不均衡。

5.锡膏印刷偏移

6.贴片坐标坐标偏移

7.人为操作问题

偏移改善措施:

1.PCB板过大时,可以转变过板方向,可以采取用网带或中心链条过炉

2.调整贴装压力并确认贴装效果

3.调节机器传送速度

4.更换吸嘴

5.调整印刷位置

6.调正贴片坐标位置

八.锡珠产生原因:

1.锡膏金属含量

2.锡膏金属氧化度

3.锡膏中金属粉末粒度

4.锡膏在PCB板上厚度

5.锡膏中助焊剂的量及助焊剂的活性

锡珠改善措施:

1.锡膏的金属含量其质量比约88%--92% 。体积比是50%。当金属含量增加时焊膏的粘度增加。就能有效地抵抗预热过程中汽化产生的力。

2.在锡膏中,金属氧化度越高在焊接时金属粉末结合阻力越大,锡膏与焊盘及元件之间就越不渗润。从而导致可焊性降低。锡膏中的焊料氧化度应控制在0.05%以下

3.锡膏中的粉末粒度越小,锡膏的总体面积就越大。从而导致较细粉末的的氧化度较高。因而加剧了锡珠的产生。选用较细粒度的锡膏更容易产生锡珠

4.锡膏印刷后的厚度是印刷一个重要的参数。

5.助焊剂太多。会造成锡膏的塌落 从而使锡珠容易产生。另外:助焊剂的活性小时,锡膏的去氧化能力减少。从而也容易产生锡珠

6.锡膏一定要储存于冰箱中。取出来以后应使其恢复到室温后才可以打开使用。否则:锡膏容易吸收水分,在回流区焊锡飞溅产生锡珠

总结:要很好的控制锡珠.有效的办法有:

1.减少钢网的厚度(0.12mm-0.15mm)

2.钢网可以采用防锡珠开孔

3.对人员进行培训,要求高度重视品质

4.严格按照SOP作业

九.反白产生原因:

1.作业员贴反

2.FEEDER供料导致

3.印刷锡膏过厚(导致锡膏把元件包起来。在回流区的时候由于热效应元件反过来)

4.来料反白

反白改善措施:

1.对作业员进行培训

2.更换FEEDER

3.调整印刷平台或减少钢网开孔的厚度

4.修改元件识别参数并对来料进行检查

十.元件破碎产生原因:

1.来料不良

2.元件受潮

3.回流焊设定不妥当

元件破碎改善措施:

1.对元件识别参数进行调整并对来料进行检查

2.元件受潮需进行烘烤后才可以上线

3.重新设定回流焊的温度曲线

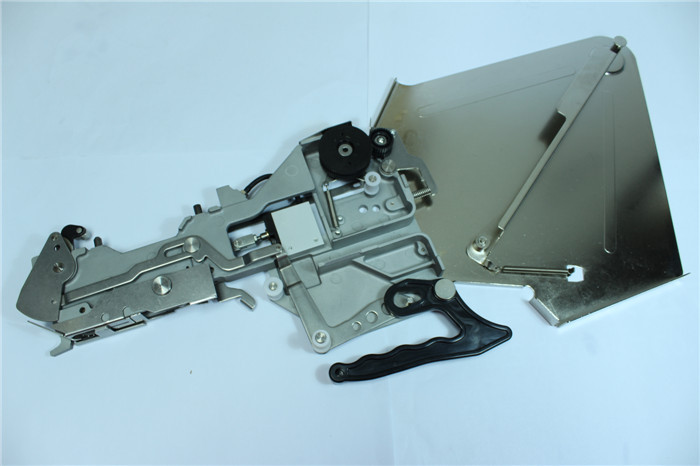

- 上一篇:原装全新电动飞达供应

- 下一篇:YAMAHA头部下降报警 (YV100XG)

咨询

咨询